Блог

Инструкция по применению термостойкой мастики МТ-2

Мастика термостойкая МТ-2 (далее по тексту мастика) предназначена для применения в промышленности для конструкционного склеивания (герметизации) огнеупорных теплоизоляционных изделий, материалов и изделий огнеупорных теплоизоляционных муллитокремнеземистых стекловолокнистых, стекловолокна огнеупорного керамического, изделий огнеупорных шамотных и полукислых общего назначения, а также изделий огнеупорных бетонных, для заделки швов и соединений в местах контакта, для мелкого ремонта поверхностей и местного ремонта (сколы, выбоины и т.д.), для обмазки материалов и изделий огнеупорных теплоизоляционных муллитокремнеземистых стекловолокнистых, стекловолокна огнеупорного керамического с целью защиты от воздействия на них агрессивных сред с температурой применения до 1300°С.

При применении мастики необходимо строгое соблюдение данной инструкции!

При работе с мастикой температура помещения должна быть выше 15°С, температура склеиваемых поверхностей должна быть в пределах от +5°С до 140°С. При понижении температуры время склеивания увеличивается.

Перед применением мастику необходимо тщательно размешать.

В случае загустевания мастики допускается разведение ее чистой горячей водой, в количестве не более 30% от общего веса мастики, и не более одного раза. Введение воды рекомендуется производить постепенно с непрерывным и тщательным перемешиванием вручную или при помощи дрели с насадкой. Перемешивание необходимо продолжать до получения эластичной консистенции.

Поверхность на которую наносится мастика должна быть предварительно очищена от пыли, грязи, масла и т.п.

Нанесение мастики производится любым штукатурным инструментом. Перед нанесением мастики склеиваемые поверхности смачиваются предварительно водой. Нанесение мастики на поверхности должно быть с нажимом, равномерным и сплошным, без пробелов. Рекомендуемая толщина слоя от 2 мм до 5 мм. Мастику наносят на обе склеиваемые поверхности.

Склеиваемые поверхности должны быть плотно прижаты друг к другу. Возможно использование фиксирующих средств (устройств).

Рекомендуется выработать весь объем готовой к применению мастики за один раз. В процессе работы, для предотвращения высыхания мастики, рекомендуется упаковку с мастикой прикрывать крышкой.

Время высыхания клея 24 часа.

Транспортирование мастики осуществляется при температуре не ниже +5°С.

Срок хранения в крытых складах, в условиях исключающих попадания атмосферных осадков, в герметично закрытой таре при температуре не ниже +5С составляет 5 месяцев от даты изготовления.

Расход мастики на 1М2 – для марки МТ-2 составляет 3,8 кг.

При работе с мастикой должны использоваться индивидуальные средства защиты по ГОСТ 12.4.041, ГОСТ 12.4.191, Р 2.2.2006-05, ГОСТ 12.4.103.

Не допускается нанесение мастики на вибрирующую поверхность. Эксплуатация мастики, находящейся под воздействием вибрации допускается только после полного ее затвердевания (приблизительно от 24 часов до 48 часов).

ГОСТ 24704-81 Изделия огнеупорные корундовые и высокоглиноземистые

ИЗДЕЛИЯ ОГНЕУПОРНЫЕ КОРУНДОВЫЕ И ВЫСОКОГЛИНОЗЕМИСТЫЕ

Технические условия

Издание официальное

Предисловие

1 ПОДГОТОВЛЕН Санкт-Петербургским институтом огнеупоров (СПИО), Межгосударственным техническим комитетом по стандартизации, МТК 9 «Огнеупоры»

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации

(протокол № 6 от 21 октября 1994 г.)

За принятие проголосовали:

| Наименование государства | Наименование национального органа по стандартизации |

| Республика Армения | Армгосстандарт |

| Республика Беларусь | Белстандарт |

| Республика Казахстан | Казстандарт |

| Республика Молдова | Молдовастандарт |

| Российская Федерация | Госстандарт России |

| Туркменистан | Туркменгосстандарт |

| Республика Узбекистан | Узгосстандарт |

| Украина | Госстандарт Украины |

3 Постановлением Комитета Российской Федерации по стандартизации и метрологии и сертификации от 9 марта 1995 г. № 112 межгосударственный стандарт ГОСТ 24704—94 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1996 г.

4 ВЗАМЕН ГОСТ 24704-81 ИЗДАНИЕ с Поправкой (ИУС 9-97)

1Область применения

Настоящий стандарт распространяется на огнеупорные корундовые и высокоглиноземистые изделия, применяемые для кладки различных тепловых агрегатов. Стандарт распространяется на изделия, предназначенные для использования внутри страны и экспорта.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты и технические условия: ГОСТ 427—75 Линейки измерительные металлические. Технические условия ГОСТ 2409—95 (ИСО 5017—88) Материалы и изделия огнеупорные. Метод определения водо-поглощения, кажущейся плотности, открытой и общей пористости

ГОСТ 2642.0—86 Материалы и изделия огнеупорные. Общие требования к методам анализа ГОСТ 2642.4—97 Материалы и изделия огнеупорные. Методы определения окиси алюминия ГОСТ 2642.5—97 Материалы и изделия огнеупорные. Методы определения окиси железа ГОСТ 4070—2000 (ИСО 1893—89) Огнеупоры. Метод определения температуры деформации под нагрузкой

ГОСТ 4071.1—94 (ИСО 10059-1—92) Изделия огнеупорные с общей пористостью менее 45 %. Метод определения предела прочности при сжатии при комнатной температуре

ГОСТ 5341—98 Изделия огнеупорные алюмосиликатные для футеровки сталеразливочных ковшей. Технические условия

ГОСТ 5402.1—2000 (ИСО 2478—87) Изделия огнеупорные с общей пористостью менее 45 %. Метод определения остаточных изменений размеров при нагреве

ГОСТ 7502—98 Рулетки измерительные металлические. Технические условия ГОСТ 8179—98 (ИСО 5022—79) Изделия огнеупорные. Отбор образцов и приемочные испытания

ГОСТ 8691-73 (ИСО 5019-1-84, ИСО 5019-2-84, ИСО 5019-5-84) Изделия огнеупорные общего назначения. Технические условия

ГОСТ 10905—86 Плиты поверочные и разметочные

ГОСТ 15136—78 Изделия огнеупорные. Метод измерения глубины отбитости углов и ребер ГОСТ 20901—75 Изделия огнеупорные и высокоогнеупорные для кладки воздухонагревателей и воздухопроводов горячего дутья доменных печей. Технические условия

ГОСТ 24717—94 Огнеупоры и сырье огнеупорное. Маркировка, упаковка, транспортирование и хранение

ГОСТ 25706—83 Лупы. Типы, основные параметры. Общие технические требования ГОСТ 25714—83 Контроль неразрушающий. Акустический звуковой метод определения открытой пористости, кажущейся плотности, плотности и предела прочности при сжатии огнеупорных изделий

ТУ 14—8—339—80 Упаковка огнеупорной продукции, поставляемой для экспорта (держатель — Россия, СПИО, г. Санкт-Петербург)

3 Марки, форма и размеры

3.1 В зависимости от химико-минерального состава высокоглиноземистые изделия подразделяют на марки, указанные в таблице 1.

Таблица1

| Марка | Наименование и характеристика марки изделия |

| КС-95 | Корундовые среднеплотные с массовой долей оксида алюминия свыше 95 % |

| МКС-90 | Муллитокорундовые среднеплотные с массовой долей оксида алюминия свыше 90 % |

| МКС-72 | Муллитокорундовые среднеплотные с массовой долей оксида алюминия свыше 72 % |

| МКП-72 | Муллитокорундовые плотные с массовой долей оксида алюминия свыше 72 % |

| МЛС-62 | Муллитовые среднеплотные с массовой долей оксида алюминия свыше 62 % |

| МЛС-62-22 | Муллитовые среднеплотные с массовой долей оксида алюминия свыше 62 % и открытой пористостью не более 22 % |

| МЛУ-62 | Муллитокремнеземистые среднеплотные с массовой долей оксида алюминия свыше 45 % |

| МКРС-45 | Муллитовые уплотненные с массовой долей оксида алюминия свыше 62 % |

| МКРУ-45 | Муллитокремнеземистые уплотненные с массовой долей оксида алюминия свыше 45 % |

3.2 Форма и размеры изделий должны соответствовать требованиям ГОСТ 5341, ГОСТ 8691, ГОСТ 20901 и чертежам, согласованным изготовителем с потребителем.

3.3 Предельные отклонения размеров изделий, форма и размеры которых предусмотрены в ГОСТ 5341, ГОСТ 20901, должны соответствовать нормам, принятым в этой нормативной документации; предельные отклонения размеров изделий, изготовляемых по ГОСТ 8691 и чертежам, согласованным изготовителем с потребителем, устанавливают по согласованию изготовителя с потребителем.

Рекомендуемые предельные отклонения приведены в таблице 2.

Таблица2

| Размер изделия, мм | Предельные отклонения, не более, для класса | |

| 1 | 2 | |

| До 100 включ. | ±2,0 мм | ±2,0 мм |

| Св. 100 до 400 » | ±1 % | ±1,5% |

| » 400 | ±1,5% | ±1,5% |

4 Технические требования

4.1 По физико-химическим показателям изделия должны соответствовать требованиям, указанным в таблице 3.

Таблица3

| Наименование показателя | Норма для изделий марок | ||||||||

| КС-95 | МКС-90 | МКС-72 | МКП-72 | МЛС-62 | МЛС-62-22 | МЛУ-62 | МКРС-45 | МКРУ-45 | |

| Массовая доля, %: | |||||||||

| А12О3, свыше | 95 | 90 | 72 | 72 | 62 | 62 | 62 | 45 | 45 |

| Fe2O3, не более | 0,6 | 0,8 | 1,5 | 1,5 | 1,5 | 1,4 | 1,5 | 1,8 | 1,8 |

| Открытая пористость, %, не более | 24 (28) | 24

(28) |

24 | 16

(18) |

24 | 22 | 17

(19) |

24 | 18

(20) |

| Предел прочности при сжатии, Н/мм2, не менее | 40 (20) | 50

(20) |

30 | 80

(30) |

25 | 30 | 60

(25) |

20 | 40

(25) |

| Температура начала размягчения, °С, не ниже | 1680 | 1660 | 1500 | 1550 | 1450 | 1450 | 1500 | 1400 | 1450 |

| Дополнительная линейная усадка, %, не более, при температуре, °С: 1400 1500 1600 | — | — | 1,0 | 1,0 | 0,4 | 0,3 | 0,3 | 0,5 | 0,4 |

| Примечания

1 В скобках приведен предел прочности при сжатии и открытая пористость изделий ручного трамбования. 2 Дополнительную линейную усадку определяют по согласованию потребителя и изготовителя. |

|||||||||

4.2 Коды ОКП корундовых и высокоглиноземистых изделий приведены в приложении 1.

4.3 Предельные отклонения по показателям внешнего вида изделий по ГОСТ 5341 и ГОСТ 20901 установлены в указанном нормативном документе; для изделий, изготовленных по ГОСТ 8691 и чертежам, требования устанавливают по согласованию изготовителя с потребителем. Рекомендуемые нормы по показателям внешнего вида приведены в таблицах 4, 5.

Таблица4

| Размер изделия | Отклонения по кривизне для класса | |

| <></>

1 |

2 | |

| До 230 включ. Св. 230 | 1,5

2,0 |

2,0

2,0 |

Таблица 5

| Величина дефекта поверхности, мм, | ||

| Наименование показателя | не более | |

| рабочей | нерабочей | |

| 1 Отбитость углов глубиной | 5 | 6 |

| 2 Отбитость ребер общей длиной не более ‘/4 длины ребра глу- | 5 | 6 |

| биной | ||

| 3 Посечки поверхностные отдельные, не образующие сетки и не | ||

| пересекающие ребро, шириной: | ||

| до 0,3 мм включ. | Не нормируются | |

| св. 0,3 мм до 0,5 мм | ||

| включ., длиной | 30 | 50 |

| 4 Трещины шириной свыше 0,5 мм | Не допускаются | |

| 5 Выплавки отдельные, диаметром, мм | 5 | |

4.4 По всей поверхности излома изделия должны иметь однородное строение без трещин и пустот.

4.5 Рабочей поверхностью изделия считается поверхность, соприкасающаяся с металлом. Рабочая поверхность изделий, изготовляемых по чертежам, согласованным изготовителем и потребителем, должна быть указана на этих чертежах.

4.6 Технические требования к изделиям, предназначенным для экспорта, устанавливают по договору между предприятием и внешнеэкономической организацией или контракту.

5 Приемка

5.1 Приемка — по ГОСТ 8179, при этом для изделий, прошедших предварительную разработку, применяют план контроля За; при механизированной разборке или в случае разборки садки без предварительной разбраковки — планы контроля 4 и 5 (4 — для изделий нормальных размеров, 5 — для фасонных изделий).

При приемке изделий, поставляемых на экспорт, применяют план контроля 7; изделий массой свыше 20 кг, длиной свыше 400 мм — план контроля 8.

5.2 Масса партии не должна превышать 150 т для прессованных изделий и 75 т для изделий ручного трамбования.

5.3 При проверке соответствия качества изделий требованиям настоящего стандарта проводят приемочные испытания в соответствии с требованиями таблицы 6.

Таблица б

| Наименование показателя | Периодичность отбора образцов и проб для проведения испытаний |

| Внешний вид и размеры

Строение в изломе Массовая доля оксида алюминия, оксида железа Пористость открытая Предел прочности при сжатии Температура начала размягчения Дополнительная линейная усадка |

От каждой партии

То же » » » От каждой пятой партии То же |

| Примечание — Для изделий, поставляемых на экспорт, проверку температуры начала размягчения проводят от каждой партии. | |

6 Методы испытаний

6.1Массовую долю оксида алюминия и оксида железа определяют по ГОСТ 2642.0, ГОСТ

2642.4, ГОСТ 2642.5.

6.2Открытую пористость определяют по ГОСТ 2409 или ГОСТ 25714.

6.3Предел прочности при сжатии определяют по ГОСТ 4071.1 или ГОСТ 25714.

6.4Определение открытой пористости и предела прочности при сжатии по ГОСТ 25714 проводят на удвоенном количестве образцов.

6.5Температуру начала размягчения определяют по ГОСТ 4070.

6.6Дополнительную линейную усадку определяют по ГОСТ 5402.1.

6.7Допускается определять физико-химические показатели по пп. 6.1, 6.2 другими аттестованными методами, обеспечивающими требуемую точность измерения. При возникновении разногласий в оценке качества изделий определения проводят по ГОСТ 2642.0, ГОСТ 2642.4, ГОСТ 2642.5, ГОСТ 2409.

6.8Размеры изделий проверяют металлической линейкой по ГОСТ 427 с ценой деления шкалы 1 мм или рулеткой по ГОСТ 7502.

6.9Размеры прямых изделий (длину, ширину) измеряют по двум параллельным граням посередине каждой грани. Толщину изделий измеряют по четырем граням. За результат принимают среднеарифметическое значение результатов измерений. Размеры изделий другой конфигурации измеряют посередине каждой грани.

6.10 Кривизну изделий определяют на проверочной плите по ГОСТ 10905 или аттестованной металлической плите при помощи шаблона шириной 10мм и толщиной, превышающей на 0,1мм установленную норму кривизны. Шаблон не должен входить в зазор между плитой и изделием. При определении кривизны изделие слегка прижимают к плите и шаблон вводят в зазор скольжением по плите без применения усилия.

6.11 Глубину отбитости углов и ребер определяют по ГОСТ 15136.

6.12 Ширину посечек и трещин определяют измерительной лупой по ГОСТ 25706. Измерительную лупу располагают таким образом, чтобы ее шкала была перпендикулярна посечке. Между измерительной шкалой и поверхностью изделия помещают полоску бумаги, которую располагают вдоль шкалы вплотную к делению. Ширину посечки или трещины определяют в месте ее максимальной величины. Длину посечек определяют металлической линейкой ГОСТ 427 с ценой деления шкалы 1мм.

6.13 Строение в изломе определяют визуально.

7 Маркировка, упаковка, транспортирование и хранение

7.1 Маркировка, упаковка, транспортирование и хранение изделий — по ГОСТ 24717.

7.2 Изделия, поставляемые на экспорт, упаковывают и транспортируют в соответствии с

ТУ 14-8-339.

ПРИЛОЖЕНИЕ 1

(обязательное)

Коды ОКП корундовых и высокоглиноземистых изделий

| Марка | Код ОКП |

| КС-95 | 15 6941 1000 |

| МКС-90 | 15 6752 2000 |

| МКС-72 | 15 6752 1000 |

| МКП-72 | 15 6743 1000 |

| МЛС-62 | 15 6751 1000 |

| МЛС-62-22 | 15 6751 3000 |

| МЛУ-62 | 15 6742 1000 |

| МКРС-45 | 15 6741 1000 |

| МКРУ-45 | 15 6741 2000 |

Инструкция по применению термостойкой мастики МТ-1

Мастика термостойкая МТ-1 (далее по тексту мастика) предназначена для применения в промышленности для конструкционного склеивания (герметизации) огнеупорных теплоизоляционных изделий, материалов и изделий огнеупорных теплоизоляционных муллитокремнеземистых стекловолокнистых, стекловолокна огнеупорного керамического, изделий огнеупорных шамотных и полукислых общего назначения, а также изделий огнеупорных бетонных, для заделки швов и соединений в местах контакта, для мелкого ремонта поверхностей и местного ремонта (сколы, выбоины и т.д.), для обмазки материалов и изделий огнеупорных теплоизоляционных муллитокремнеземистых стекловолокнистых, стекловолокна огнеупорного керамического с целью защиты от воздействия на них агрессивных сред с температурой применения до 1500°С.

При применении мастики необходимо строгое соблюдение данной инструкции!

При работе с мастикой температура помещения должна быть выше 15°С, температура склеиваемых поверхностей должна быть в пределах от +5°С до 140°С. При понижении температуры время склеивания увеличивается.

Перед применением мастику необходимо тщательно размешать.

В случае загустевания мастики допускается разведение ее чистой горячей водой, в количестве не более 30% от общего веса мастики, и не более одного раза. Введение воды рекомендуется производить постепенно с непрерывным и тщательным перемешиванием вручную или при помощи дрели с насадкой. Перемешивание необходимо продолжать до получения эластичной консистенции.

Поверхность на которую наносится мастика должна быть предварительно очищена от пыли, грязи, масла и т.п.

Нанесение мастики производится любым штукатурным инструментом. Перед нанесением мастики склеиваемые поверхности смачиваются предварительно водой. Нанесение мастики на поверхности должно быть с нажимом, равномерным и сплошным, без пробелов. Рекомендуемая толщина слоя от 2 мм до 5 мм. Мастику наносят на обе склеиваемые поверхности.

Склеиваемые поверхности должны быть плотно прижаты друг к другу. Возможно использование фиксирующих средств (устройств).

Рекомендуется выработать весь объем готовой к применению мастики за один раз. В процессе работы, для предотвращения высыхания мастики, рекомендуется упаковку с мастикой прикрывать крышкой.

Время высыхания клея 24 часа.

Транспортирование мастики осуществляется при температуре не ниже +5°С.

Срок хранения в крытых складах, в условиях исключающих попадания атмосферных осадков, в герметично закрытой таре при температуре не ниже +5°С составляет 5 месяцев от даты изготовления.

Расход мастики на 1М2 – для марки МТ-1 составляет 3,8 кг.

При работе с мастикой должны использоваться индивидуальные средства защиты по ГОСТ 12.4.041, ГОСТ 12.4.191, Р 2.2.2006-05, ГОСТ 12.4.103.

Не допускается нанесение мастики на вибрирующую поверхность. Эксплуатация мастики, находящейся под воздействием вибрации допускается только после полного ее затвердевания (приблизительно от 24 часов до 48 часов).

ГОСТ 21436-75 Изделия огнеупорные и высокоогнеупорные, для футеровки вращающихся печей

ИЗДЕЛИЯ ОГНЕУПОРНЫЕ И ВЫСОКООГНЕУПОРНЫЕ ДЛЯ ФУТЕРОВКИ ВРАЩАЮЩИХСЯ ПЕЧЕЙ

ГОСТ 21436-75

(ИСО 9205-88)

Технические условия

Настоящий стандарт распространяется на огнеупорные и высокоогнеупорные изделия (алюмоси-ликатные и магнезиальношпинелидные), предназначенные для футеровки вращающихся печей, применяемых в цементной и других отраслях промышленности.

По согласованию изготовителя с потребителем допускается маркировка рабочей поверхности огнеупорного кирпича по международному стандарту ИСО 9205—88, приведенному в приложении 7.

(Измененная редакция, Изм. № 3, 4).

- МАРКИ

1.1. Огнеупорные и высокоогнеупорные изделия для футеровки вращающихся печей изготовляются марок, указанных в табл. 1.

| Марка | Характеристика | Применение |

| МЛЦ | Муллитовые | Зона охлаждения и переходные участки печей диаметром 4 м и более |

| МКРЦ | Муллитокремнеземистые | То же |

| ШЦУ | Шамотные уплотненные | Зоны охлаждения и цепная, переходные участки и холодильник |

| ПЦ | Шамотные среднеплотные | Зона дегидратации, кальцинирования и подогрева |

| ШЦЛ-1,3 | Полукислые | Участки с пониженным химическим износом и повышенными требованиями к плотности кладки |

| ХПЦ | Шамотные легковесные с кажущейся плотностью 1,3 г/см3 | Зона кальцинирования и дегидратации |

| ХПЦ-14 | Хромитопериклазовые | Периферийные участки зоны спекания вращающихся печей диаметром 3,6 м и менее, работающих по мокрому способу |

| ПХЦ | Хромитопериклазовые | Центральный участок зоны спекания вращающихся печей диаметром 3,6 м и менее и периферийные участки зоны спекания печей диаметром более 3,6 м, работающих по мокрому способу |

| ПХЦ-66 | Периклазохромитовые | Центральный участок зоны спекания вращающихся печей диаметром 3,6 м и более, работающих по мокрому способу, печей диаметром менее 3,6 м, работающих по сухому способу, а также периферийные участки печей, работающих по сухому способу |

| ПХЦ-66 | Периклазохромитовые | Центральный участок зоны спекания вращающихся печей диаметром 3,6 м и более, работающих по мокрому и сухому способам |

| ПШЦ-66 | Периклазошпинелидные | Центральный участок зоны спекания вращающихся печей диаметром 3,6 м и более, работающих по мокрому способу, печей диаметром менее 3,6 м, работающих по сухому способу, а также периферийные участки печей, работающих по сухому способу Центральный участок зоны спекания вращающихся печей диаметром 3,6 м и более, работающих по мокрому и сухому способам |

(Измененная редакция, Изм. № 1,2, 3, 4).

- ФОРМА И РАЗМЕРЫ

2.1. Форма и размеры изделий должны соответствовать требованиям, указанным на черт. 1—2 и в табл. 2 — для алюмосиликатных, в табл. 3 — для магнезиальношпинелидных. Группы сложности изделий приведены в приложении 1.

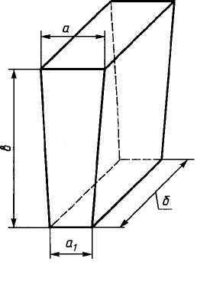

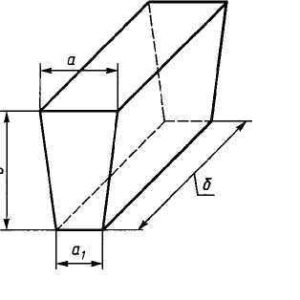

Клин торцовый двухсторонний

Клин ребровый двухсторонний

Черт.1 Черт.2

Таблица 1

| Наименование изделий | Номер изделий | а | а 1 | б | в | Применение | |

| мм | В сочетании с номерами | Для печей диаметром, м | |||||

| Клин торцовый двухсторонний | 1 | 100 | 88 | 150 | 300 | 2 | 2,3-5,1 |

| 9 | 5,1-7,0 | ||||||

| 2 | 75 | 55 | 150 | 300 | 1 | 2,3-5,1 | |

| 3 | 100 | 92 | 150 | 200 | 4 | 3,1-5,1 | |

| 3 | 3,1-5,1 | ||||||

| 4 | 75 | 65 | 150 | 200 | 5 | 1,5-3,1 | |

| 5 | 75 | 55 | 150 | 200 | 4 | 1,5-3,1 | |

| 6 | 100 | 95 | 150 | 230 | 7 | 5,2-7,0 | |

| 7 | 100 | 91 | 150 | 230 | 6; 8 | 5,2-7,0 | |

| 8 | 120 | 113 | 150 | 230 | 7 | 5,2-7,0 | |

| 9 | 100 | 93 | 150 | 300 | 1 | 5,1-7,0 | |

| 10 | 100 | 93 | 200 | 300 | 11 | 5,1-7,0 | |

| 11 | 100 | 88 | 200 | 300 | 10 | 5,1-7,0 | |

| 12 | 100 | 91 | 200 | 230 | 13 | 5,2-7,0 | |

| 13 | 120 | 113 | 200 | 230 | 12 | 5,2-7,0 | |

| 14 | 100 | 92 | 200 | 200 | 15 | 3,1-5,1 | |

| 15 | 75 | 65 | 200 | 200 | 14 | 3,1-5,1 | |

| Клин ребровый двухсторонний | 16 | 100 | 94 | 200 | 160 | 17 | 3,1-5,4 |

| 16 | 3,1-5,4 | ||||||

| 17 | 75 | 67 | 200 | 160 | 18 | 1,6-3,1 | |

| 18 | 75 | 60 | 200 | 160 | 17 | 1,6-3,1 | |

| 19 | 100 | 95 | 200 | 120 | 20 | 1,8-4,9 | |

| 20 | 75 | 65 | 200 | 120 | 19 | 1,8-4,9 | |

Таблица 2

| Наименование изделий | Номер изделий | а | а 1 | б | в | Применение | |

| мм | В сочетании с номерами | Для печей диаметром, м | |||||

| Клин торцовый двухсторонний | 21 | 80 | 73 | 200 | 230 | 23 | 3,1-5,4 |

| 22; 34 | 5,4-7,0 | ||||||

| 22 | 120 | 113 | 200 | 230 | 21; 32 | 5,4-7,0 | |

| 23 | 65 | 55 | 200 | 230 | 21 | 3,1-5,4 | |

| 32 | ЗД-4,4 | ||||||

| 24 | 70 | 62 | 120 | 200 | 26 | 2,2-3,6 | |

| 25 | 70 | 62 | 150 | 200 | 27 | 2,2-3,6 | |

| 26 | 70 | 57 | 120 | 200 | 24 | 2,2-3,6 | |

| 27 | 70 | 57 | 150 | 200 | 25 | 2,2-3,6 | |

| 29 | 3,1-5,4 | ||||||

| 28 | 65 | 55 | 150 | 230 | 31 | ЗД-4,4 | |

| 28 | 3,1-5,4 | ||||||

| 29 | 80 | 73 | 150 | 230 | 30; 33 | 5,4-7,0 | |

| 30 | 120 | 113 | 150 | 230 | 29; 31 | 4,4-7,0 | |

| 31 | 103 | 92 | 150 | 230 | 28 | ЗД-4,4 | |

| 30; 33 | 4,4-7,0 | ||||||

| 32 | 103 | 92 | 200 | 230 | 22; 34 | 4,4-7,0 | |

| 23 | ЗД-4,4 | ||||||

| 33 | 103 | 97 | 150 | 230 | 29; 31 | 5,4-7,0 | |

| 34 | 103 | 97 | 200 | 230 | 21; 32 | 5,4-7,0 | |

| 35 | 80 | 75 | 150 | 160 | 36 | 3,1-5,2 | |

| 37 | 5,2-7,0 | ||||||

| 36 | 65 | 58 | 150 | 160 | 35 | 3,1-5,2 | |

| 37 | 120 | 115 | 150 | 160 | 35 | 5,2-7,0 | |

| 38 | 80 | 73 | 115 | 230 | 39 | 3,1-5,4 | |

| 39 | 65 | 55 | 115 | 230 | 38 | 3,1-5,4 | |

(Измененная редакция, Изм. № 1).

1.1. Допускается по соглашению изготовителя с потребителем изготовлять изделия других форм и размеров, а также изделия с односторонним скосом.

2.2.Расчетная масса и объем изделий даны в справочных приложениях 2 и 3. Средняя кажущаяся плотность для расчета массы приведена в справочном приложении 4.

2.3. Данные о комплектации изделий для футеровки печей всех диаметров приведены в справочных приложениях 5 и 6.

2.4. Предельные отклонения по размерам изделий не должны превышать указанных в табл. 4.

Таблица 4

| Размер | Предельное отклонение, мм, для изделий марок | |||

| МЛЦ, МКРЦ | ШЦУ, ШЦС, ПЦ | ХПЦ, ПХЦ, ПШЦ | ШЦЛ-1,3 | |

| Размеры изделий: до 100 мм включ. | ±1,5 | ±1 | ±2 | ±2 |

| св. 100 » 200 мм » | ±2 | ±2 | ±2 | ±3 |

| » 200 » 300 мм » | ±3 | ±3 | ±4 | ±3 |

| Номинальная разность | +1 | +1 | +1 | +1 |

| a—ai (см. черт. 1 и 2) | -2 | -2 | -2 | -2 |

Примечание. Предельные отклонения по номинальной разности {a—at) нормируются для изделий всех марок № 1, 2, 3, 4, 6, 8, 9, 10, 13, 16, 19, 21, 22, 24, 25, 29, 30, 32, 33, 34 и распространяются на средние (я—я,) измерения всех изделий, отобранных от партии.

(Измененная редакция, Изм № 4).

- ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. По физико-химическим показателям и показателям внешнего вида алюмосиликатные изделия должны соответствовать требованиям, указанным в табл. 5, магнезиальношпинелидные – в табл. 6.

Таблица 6

| Наименование показателя | Норма для изделий марок | |||||

| МЛЦ | МКРЦ | ШЦУ | ШЦС | ПЦ | ШЦЛ-1,3 | |

| 1. Химический состав, %: | ||||||

| массовая доля | Свыше | Свыше | Не менее | Не менее | Не более | Не менее |

| А12О3 | 62 | 45 | 32 | 28 | 28 | 28 |

| массовая доля | Не нормируется | 65-85 | Не нормируется | |||

| SiO2 | ||||||

| 2.Огнеупорность, °С, не ниже | 1800 | 1750 | 1710 | 1670 | 1670 | 1670 |

| 3. Дополнительная линейная усадка, %, | ||||||

| не более | 0,4 при | 0,5 при | 0,3 при | 0,7 при | 0,5 при | 1,0 при |

| 4. Температура начала размягчения, °С, не ниже | 1450 | 1400 | 1370 | 1300 | 1350 | Не нормируется |

| 5. Пористость от крытая, %, не более | 24 | 22 | 20 | 26 | 26 | Не нормируется |

| 6. Кажущаяся плотность, г/см3, не более | Не нормируется | 1,3 | ||||

| 7.Предел прочности при сжатии, Н/мм2, не менее | ||||||

| 8.Термическая стойкость (нагрев до 1300 °С) водяные теплосмены, не ниже | ||||||

| 9.Теплопроводность при средней температуре 600 °С, Вт (м • К), не более |

||||||

| 10.Кривизна шовных поверхностей, мм, не более |

||||||

| 11.Отбитость углов и ребер глубиной, мм, не более: | ||||||

| на рабочих и шовных поверхностях | ||||||

| на поверхностях, обращенных к кожуху | ||||||

| 12. Выплавки от дельные диаметром, мм, не более |

||||||

| 13. Посечки от дельные поверхностные: | ||||||

| шириной св. 0,25 до 0,5 мм длиной, мм, не более: | ||||||

| на рабочей поверхности | ||||||

| 14. Трещины от дельные шириной св. 0,5 до 1 мм с пересечением не более одного ребра длиной, мм, не более | ||||||

| на рабочей поверхности | ||||||

| на нерабочей поверхности | ||||||

Примечание. Для заводов Урала и Востока допускается изготовление изделий марки ШЦУ с огнеупорностью не ниже 1690°С и открытой пористостью не более 22 %, изделий марки ШЦС с огнеупорностью не ниже 1650°С с открытой пористостью не более 28% и пределом прочности при сжатии не менее 15 Н/мм2.

Таблица 6

| Наименование показателя | Норма для изделий марок | |||||

| МЛЦ | МКРЦ | ШЦУ | ШЦС | ПЦ | ШЦЛ-1,3 | |

| 1. Массовая доля, %, не менее | ||||||

| MgO | 43 | 66 | 66 | 42 | 65 | 65 |

| Сг2О3 | 20-28 | 8-18 | 9-15 | 20-30 | 8-18 | 7-15 |

| 2.Температура начала размягчения, °С, не ниже | 1500 | 1520 | 1560 | 1450 | 1500 | 1540 |

| 3.Открытая пористость, %, не более | 24 | 23 | 23 | 25 | 24 | 23 |

| 4. Предел прочности при сжатии, Н/мм2, не менее | 25 | 30 | 30 | 20 | 25 | 30 |

| 5.Термическая стойкость (нагрев до 1300°С), водяные теплосмены, не менее | 2 | 8 | 6 | 2 | 8 | 4 |

| 6. Кривизна шовных поверхностей, мм, не более: | 1,5 | 1,5 | 1,5 | 2,0 | 2,0 | 2,0 |

| 7. Отбитость углов и ребер глубиной, мм, не более: | ||||||

| на рабочих и шовных поверхностях | 5 | 7 | 6 | 5 | 7 | 7 |

| на поверхностях, обращенных к кожуху | 8 | 10 | 10 | 8 | 10 | 10 |

| 8. (Исключен, Изм № 4). | ||||||

| 9. Посечки отдельные поверхностные: | ||||||

| шириной св. 0,25 до 0,5 мм | ||||||

| длиной, мм, не более | ||||||

| на рабочей поверхности | 40 | Не нормируются | 40 | Не нормируются | ||

| 10. Трещины отдельные шириной св. 0,5 до 1 мм с пересечением ребра | Не допускаются | |||||

Примечание. В изделиях марки ХМЦ, изготовленных с применением Сарановской хромитовой руды, допускается снижение массовой доли Сг2О3 до 15 %.

(Измененная редакция, Изм. № 1,2, 3, 4).

3.1.1. Рабочей поверхностью изделия считается грань размером ах б, шовными поверхностями — грани размером б-в (см. черт. 1 и 2).

(Измененная редакция, Изм. № 4).

3.2. Изделия в изломе должны иметь однородное строение, без пустот и расслоений.

- ПРАВИЛА ПРИЕМКИ

4.1. Изделия принимают партиями. Каждая партия должна состоять из изделий одной марки и сопровождаться одним документом о качестве, содержащим:

товарный знак или наименование предприятия-изготовителя;

номер партии и дату выпуска;

марку изделия;

массу партии;

обозначение настоящего стандарта;

результаты испытаний.

Масса партии устанавливается:

для изделий марок ШЦУ, ШЦС, ПЦ, ХПЦ — не более 225 т;

для изделий марок МЛЦ, МКРЦ, ПХЦ, ПШЦ — не более 150 т;

для изделий марки ШЦЛ-1,3 — не более 75 т.

(Измененная редакция, Изм. № 2, 3).

4.2.Правила приемки – по ГОСТ8179, план контроля-3 с дополнениями.

(Измененная редакция, Изм. № 4).

4.3.Предприятие-изготовитель проводит испытания, периодичность которых установлена в соответствии с табл. 7.

Таблица 7

| Наименование показателя | Порядок проведения испытаний |

| Внешний вид и размеры | От каждой партии |

| Химический состав | От каждой четвертой партии |

| Огнеупорность | То же |

| Дополнительная усадка | » |

| Температура начала размягчения | » |

| Открытая пористость и кажущаяся плотность | От каждой партии |

| Предел прочности при сжатии | То же |

| Термическая стойкость | От каждой четвертой партии |

| Теплопроводность | То же |

(Измененная редакция, Изм. № 3).

4.3.1. В выборке допускается до 10 % изделий с предельными отклонениями по размерам, превышающими на ±1 мм нормы, указанные в табл. 4.

4.3.2. (Исключен, Изм. № 4).

4.3.3. Для изделий марки ПШЦ в выборке допускается одно изделие из трех с термической

стойкостью 3 теплосмены.

(Измененная редакция, Изм. № 2). 4.4. (Исключен, Изм. № 4).

- МЕТОДЫ ИСПЫТАНИЙ

5.1.Массовую долю А12О3, SiO2, MgO и Сг2О3 определяют по ГОСТ 2642.0, ГОСТ 2642.4, ГОСТ 2642.3, ГОСТ 2542.8, ГОСТ 2642.9.

Допускается применение других методов анализа, обеспечивающих требуемую точность. (Измененная редакция, Изм. № 2, 3).

5.2. Огнеупорность определяют по ГОСТ 4069.

5.3. Дополнительную линейную усадку определяют по ГОСТ 5402.1, ГОСТ 5402.2.

5.4. Температуру начала размягчения определяют по ГОСТ 4070. (Измененная редакция, Изм.№ 3).

5.5. Открытую пористость и кажущуюся плотность определяют по ГОСТ 2409 или ГОСТ 25714.

5.6. Предел прочности при сжатии определяют по ГОСТ 4071.1 или ГОСТ 25714.

5.5, 5.6. (Измененная редакция, Изм. № 4).

5.7. Термическую стойкость определяют по ГОСТ 7875.0. Допускается проводить испытания на

образцах толщиной до 120 мм и длиной 200 мм.

5.8.Теплопроводность определяют по ГОСТ 12170. (Измененная редакция, Изм. № 3).

5.9. Размеры изделий проверяют металлической линейкой (ГОСТ 427) с ценой деления шкалы

1 мм или соответствующими шаблонами, обеспечивающими заданную точность измерения.

5.10. Кривизну изделий определяют на поверочной плите (ГОСТ 10905) или аттестованной металлической плите шаблоном шириной 10 мм и толщиной, превышающей на 0,1 мм установленную

норму кривизны.

Шаблон не должен входить в зазор между плитой и изделием. (Измененная редакция, Изм. № 4).

5.11. Глубину отбитости углов и ребер определяют по ГОСТ 15136.

5.12. Диаметр выплавок замеряют металлической линейкой (ГОСТ 427) с ценой деления шкалы 1 мм в месте максимального размера впадины.

5.13. Ширину посечек и трещин определяют при помощи измерительной лупы (ГОСТ 25706).

Измерительную лупу располагают таким образом, чтобы ее шкала была перпендикулярна посечке.

Между измерительной шкалой и поверхностью изделия помещают полоску бумаги, которую располагают вдоль шкалы вплотную к ее делениям.

Длину посечек и трещин измеряют металлической линейкой (ГОСТ 427) с ценой деления шкалы 1 мм.

(Измененная редакция, Изм. № 3).

5.14. Строение в изломе изделий определяют визуально. (Измененная редакция, Изм. № 4).

- МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Маркировка, упаковка, транспортирование и хранение — по ГОСТ 24717.

По требованию потребителя наносятся дополнительные маркировочные знаки на поверхность изделия с размерами а б (обращенную к кожуху печи) для правильной укладки изделий при футеровочных работах. (Измененная редакция, Изм. № 2, 3, 4).

ПРИЛОЖЕНИЕ 1 Справочное

Группы сложности изделий

| Номер изделия | Группа сложности изделий марок | |||||

| МЛЦ | МКРЦ | ШЦУ | ШЦС | ПЦ | ШЦЛ-1,3 | |

| 1 | 5 | 5 | 5 | — | — | — |

| 2 | 4 | 4 | 4 | — | — | — |

| 3 | 5 | 5 | 5 | 5 | 5 | 5 |

| 4 | 4 | 4 | 4 | 4 | 4 | 4 |

| 5 | — | — | 4 | 4 | 4 | — |

| 6 | 5 | 5 | 5 | 5 | 5 | 5 |

| 7 | 5 | 5 | 5 | 5 | 5 | 5 |

| 8 | 6 | 6 | 6 | 6 | 6 | 6 |

| 9 | 5 | 5 | 5 | — | — | — |

| 10 | 5 | 5 | 5 | — | — | — |

| 11 | 5 | 5 | 5 | — | — | — |

| 12 | 5 | 5 | 5 | 5 | 5 | — |

| 13 | 6 | 6 | 6 | 6 | 6 | — |

| 14 | 5 | 5 | 5 | 5 | 5 | — |

| 15 | 4 | 4 | 4 | 4 | 4 | — |

| 16 | — | — | 5 | 5 | 5 | — |

| 17 | — | — | 4 | 4 | 4 | — |

| 18 | — | — | 4 | 4 | 4 | — |

| 19 | — | — | 5 | — | — | — |

| 20 | 4 | |||||

ПРИЛОЖЕНИЕ 2 Справочное

Объем и масса алюмосиликатных изделий

| Номер изделия | Объем, см3 | Масса изделий, кг, марок | ||||

| МЛЦ | МКРЦ | ШЦУ | ШЦС, ПЦ | ШЦЛ-1,3 | ||

| 1 | 4230 | 9,7 | 8,9 | 9,1 | — | — |

| 2 | 2925 | 6,7 | 6Д | 6,3 | — | — |

| 3 | 2880 | 6,6 | 6,0 | 6,2 | 5,5 | 3,7 |

| 4 | 2100 | 4,7 | 4,4 | 4,5 | 4,0 | 2,7 |

| 5 | 1950 | — | — | 4,2 | 3,7 | |

| 6 | 3365 | 7,4 | 7,1 | 7,2 | 6,4 | 4,4 |

| 7 | 3295 | 7,6 | 6,9 | 7,1 | 6,3 | 4,3 |

| 8 | 4020 | 9,3 | 8,4 | 8,6 | 7,6 | 5,2 |

| 9 | 4340 | 10,0 | 9,1 | 9,3 | — | — |

| 10 | 5780 | 13,3 | 12,1 | 12,4 | — | — |

| 11 | 5640 | 13,0 | 11,8 | 12,1 | — | — |

| 12 | 4385 | 10,1 | 9,2 | 9,4 | 8,3 | — |

| 13 | 5370 | 12,3 | 11,3 | 11,5 | 10,2 | — |

| 14 | 3840 | 8,8 | 8,1 | 8,3 | 7,3 | — |

| 15 | 2800 | 6,4 | 5,9 | 6,0 | 5,3 | — |

| 16 | 3105 | — | — | 6,7 | 5,9 | — |

| 17 | 2270 | — | — | 4,9 | 4,3 | — |

| 18 | 2160 | — | — | 4,6 | 4,1 | — |

| 19 | 2340 | — | — | 5,0 | — | — |

| 20 | 1680 | — | — | 3,6 | — | — |

ПРИЛОЖЕНИЕ 3 Справочное

Объем и масса магнезиальношпинелидных изделий

| Номер изделий | Объем, см3 | Масса изделий, кг, марок ХПЦ,ПХЦ и ПШЦ |

| 21 | 3510 | 10,5 |

| 22 | 5355 | 16,1 |

| 23 | 2760 | 8,3 |

| 24 | 1580 | 4,7 |

| 25 | 1980 | 5,9 |

| 26 | 1520 | 4,6 |

| 27 | 1900 | 5,7 |

| 28 | 2070 | 6,2 |

| 29 | 2640 | 7,9 |

| 30 | 4015 | 12,0 |

| 31 | 3365 | 10,1 |

| 32 | 4485 | 13,5 |

| 33 | 3450 | 10,4 |

| 34 | 4600 | 13,8 |

| 35 | 1855 | 5,6 |

| 36 | 1475 | 4,4 |

| 37 | 2820 | 8,5 |

| 38 | 2025 | 6,1 |

| 39 | 1590 | 4,8 |

ПРИЛОЖЕНИЕ 3. (Измененная редакция, Изм. № 1).

ПРИЛОЖЕНИЕ 4 Справочное

Средняя кажущаяся плотность

| Марка изделий | Средняя кажущаяся плотность, г/см3 |

| МЛЦ | 2,30 |

| МКРЦ | 2,10 |

| ШПУ | 2,15 |

| ШЦС, ПЦ ШЦЛ-1,3 | 1,90 1,30 3,00 |

| хпц, пхц, пшц | |

ПРИЛОЖЕНИЕ 5 Справочное

Число алюмосиликатных изделий различных марок, замыкающих кольцо футеровки, в зависимости от диаметра печи и толщины футеровки (при выполнении футеровки изделиями двух номеров)

| Диаметр печи, м | Число изделий при толщине футеровки, мм | |||||||

| 300 | 200/230 | 160 | 120 | |||||

| номера изделий | количество изделий в кольце, шт. | номера изделий | количество изделий в кольце, шт. | номера изделий | количество изделий в кольце, шт. | номера изделий | количество изделий в кольце, шт. | |

| 1,5 | — | — | 4

5 |

0 62 | — | — | — | — |

| 2,0 | — | — | 4

5 |

38

44 |

17

18 |

31

51 |

19

20 |

21

54 |

| 2,2 | — | — | 4

5 |

54

36 |

17

18 |

49

41 |

19

20 |

30

50 |

| 2,5 | 1

2 |

10

89 |

4

5 |

78

24 |

17

18 |

75

27 |

19

20 |

43

45 |

| 2,7 | 1

2 |

22

81 |

4

5 |

95

16 |

17

18 |

92

18 |

19

20 |

50

44 |

| 2,8 | 1

2 |

28

77 |

4

5 |

103

И |

17

18 |

101

14 |

19

20 |

56

40 |

| 3,0 | 1

2 |

39

71 |

4

5 |

119

4 |

17

18 |

119

4 |

19

20 |

66

35 |

| 3,3 | 1

2 |

55

62 |

3 4 | 17

112 |

16

17 |

15

115 |

19

20 |

79

30 |

| 3,5 | 1

2 |

67

54 |

3 4 | 33

99 |

16

17 |

30

103 |

19

20 |

86

29 |

| 3,6 | 1

2 |

73

50 |

3 4 | 40

94 |

16

17 |

37

98 |

19

20 |

92

25 |

| 4,0 | 1

2 |

96

36 |

3 4 | 72

68 |

16

17 |

65

77 |

19

20 |

108

20 |

| 4,5 | 1

2 |

125

18 |

3 4 | 110

38 |

16

17 |

101

50 |

19

20 |

131

10 |

| 4,8 | 1 2 | 141

9 |

3 4 | 132

21 |

16

17 |

123

33 |

19

20 |

145

4 |

| 5,0 | 1

2 |

151

4 |

3 4 | 151

4 |

16

17 |

136

24 |

— | — |

| 5,3 | 9 1 | 15

149 |

8

7 |

6

156 |

16

17 |

158

7 |

||

| 6

7 |

6

158 |

|||||||

| 5,5 | 9 1 | 30

140 |

8

7 |

22

143 |

— | — | — | — |

| 6

7 |

20

150 |

|||||||

| 5,6 | 9

1 |

37

136 |

8

7 |

29

138 |

— | — | — | — |

| 6

7 |

27

146 |

|||||||

| 6,0 | 9 1 | 67

118 |

8

7 |

58

116 |

— | — | — | — |

| 6

7 |

55

130 |

|||||||

| 6,4 | 9

1 |

96

101 |

8

7 |

87

93 |

— | — | — | — |

| 6

7 |

82

115 |

|||||||

| 6,5 | 9

1 |

104

97 |

8

7 |

95

87 |

— | — | — | — |

| 6

7 |

89

111 |

|||||||

| 7,0 | 9

1 |

141

75 |

8

7 |

132

58 |

— | — | — | — |

| 6

7 |

124

92 |

|||||||

Примечание. При расчете принята толщина шва 2 мм.

ПРИЛОЖЕНИЕ 6 Справочное

Число магнезиальношпинелидных изделий различных марок, замыкающих кольцо футеровки, в зависимости от диаметра печи и толщины футеровки (при выполнении футеровки изделиями двух номеров)

| Диаметр печи, м | Число изделий при толщине футеровки, мм | |||||

| 160 | 200 | 230 | ||||

| номера изделий | количество изделий в кольце, шт. | номера изделий | количество изделий в кольце, шт. | номера изделий | количество изделий в кольце, шт. | |

| 2,2 | — | — | 25

27 |

0

96 |

— | — |

| 2,5 | — | — | 25

27 |

32

77 |

— | — |

| 2,7 | — | — | 25

27 |

55

63 |

— | — |

| 2,8 | — | — | 25

27 |

66

56 |

— | — |

| 3,0 | — | — | 25

27 |

89

42 |

— | — |

| 3,3 | 35

36 |

21

129 |

25

27 |

123

21 |

29

28 |

17

134 |

| 3,5 | 35

36 |

41

114 |

25

27 |

146

7 |

29

28 |

37

119 |

| 3,6 | 35

36 |

48

110 |

25

27 |

157

0 |

29

28 |

45

114 |

| 4,0 | 35

36 |

87

81 |

— | — | 29

28 |

83

86 |

| 4,5 | 35

36 |

134

47 |

— | — | 29

28 |

153

38 |

| 30

31 |

5

129 |

|||||

| 33

31 |

7

128 |

|||||

| 4,8 | 35

36 |

161

28 |

— | — | 29

28 |

153

38 |

| 30

31 |

23

117 |

|||||

| 33

31 |

27

117 |

|||||

| 5,0 | 35

36 |

180

14 |

— | — | 29

28 |

172

24 |

| 30

31 |

35

109 |

|||||

| 33

31 |

40

110 |

|||||

| 5,3 | 37

35 |

4

197 |

— | — | 29

28 |

199

5 |

| 30

31 |

53

97 |

|||||

| 33

31 |

60

99 |

|||||

| 5,5 | 37

35 |

20

181 |

— | — | 30

29 |

8

199 |

| 30

31 |

60

95 |

|||||

| 33

29 |

10

198 |

|||||

| 33

31 |

73

92 |

|||||

| 5,6 | 37

35 |

28

173 |

— | — | 30

29 |

16

191 |

| 30

31 |

66

91 |

|||||

| 33

29 |

20

189 |

|||||

| 33

31 |

80

88 |

|||||

| 6,0 | 37

35 |

59

142 |

— | — | 30

29 |

47

160 |

| 30

31 |

90

75 |

|||||

| 33

29 |

57

157 |

|||||

| 33

31 |

106

74 |

|||||

| 6,4 | 37

35 |

91

110 |

— | — | 30

29 |

79

128 |

| 30

31 |

114

59 |

|||||

| 33

29 |

90

130 |

|||||

| 33

31 |

132

60 |

|||||

| 6,5 | 37

35 |

98

103 |

— | — | 30

29 |

86

121 |

| 30

31 |

120

55 |

|||||

| 33

29 |

100

121 |

|||||

| 33

31 |

139

56 |

|||||

| 7,0 | 37

35 |

138

63 |

— | — | 30

29 |

126

81 |

| 30

31 |

146

40 |

|||||

| 33

29 |

144

84 |

|||||

| 33

31 |

171

39 |

|||||

Примечание. При расчете принята толщина шва 2 мм.

ПРИЛОЖЕНИЕ 7 Рекомендуемое

ИСО 9205-88

Огнеупорные кирпичи для вращающихся печей. Маркировка горячей поверхности

- Область применения

Настоящий стандарт определяет систему маркировки рабочей поверхности огнеупорных кирпичей, применяемых для футеровки вращающихся печей.

Этот способ позволяет быстро и легко проверить правильность установки конуса каждого клинового кирпича в нужном направлении, а также маркировать кирпичи для каждого диаметра вращающейся печи.

Размеры огнеупорных кирпичей даны в ИСО 5417.

- Ссылка

ИСО 5417—86 Огнеупорные кирпичи для вращающихся печей. Размеры.

- Требования

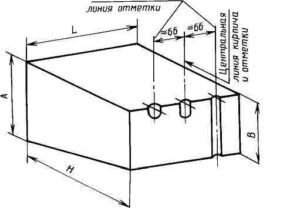

Систему выемок применяют как основной способ маркировки.

При необходимости в качестве дополнительной используют систему цветового кодирования. Примечание. Необходимость цветового кодирования должна быть согласована между изготовителем и потребителем.

- Маркировка системой выемок

4.1. Типы выемок

Каждая выемка должна быть отчетливой и достаточно углубленной, чтобы ее легко можно было различить. Выемка должна иметь закругленные края. Следует применять один из трех типов выемок, показанных на черт. 1. Размеры выемок не нормируются.

4.2. Расположение

Выемки должны быть расположены либо по центральной линии рабочей поверхности кирпича, либо по линии, отстоящей от центральной примерно на 66 мм (черт. 1).

Расположение и типы выемок, мм

Черт. 1

Примечание. Буквы А, В, Ни L имеют те же значения, что и в ИСО 5417.

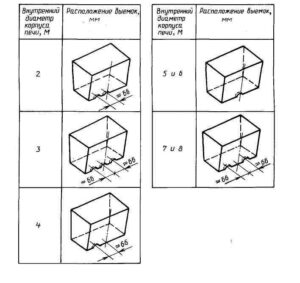

4.3. Маркировка кирпича в зависимости от диаметра печи

На черт. 2 приведены пять комбинаций выемок, использующихся для маркировки кирпича в зависимости от диаметра печи.

- Маркировка цветовым кодированием

5.1. Кодирование осуществляется методом нанесения цветных меток, обозначающих кирпичи для вращающихся печей различных диаметров. Цветные метки наносят на рабочую поверхность кирпича до отгрузки потребителю. Интенсивность цветовой окраски должна быть достаточной для четкого определения назначения кирпича в зависимости от диаметра печи.

5.2. Цвета, применяемые для маркировки кирпича, должны соответствовать приведенным в табл. 1.

Таблица 1

Цветовое кодирование кирпича вращающихся печей

| Внутренний диаметр кожуха печи, м | Цвет метки |

| 2 | Белый |

| 3 | Сиреневый |

| 4 | Желтый |

| 5 | Коричневый |

| 6 | Красный |

| 7 | Серый |

| 8 | Зеленый |

| Замковый кирпич | Синий |

ПРИЛОЖЕНИЕ 7. (Введено дополнительно, Изм. № 4).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

- РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

- УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов

Совета Министров СССР от 27.12.75 № 4058

- ВЗАМЕН ГОСТ 9738-61 и ГОСТ 10380-63

- ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на который дана ссылка | Номер пункта | Обозначение НТД, на который дана ссылка | Номер пункта |

| ГОСТ 427-75 | 5.12,5.13 | ГОСТ 5402.1-2000 | 5.3 |

| ГОСТ 2409-95 | 5.5 | ГОСТ 5402.2-2000 | 5.3 |

| ГОСТ 2642.0-97 | 5.1 | ГОСТ 7875.0-94 | 5.7 |

| ГОСТ 2642.3-97 | 5.1 | ГОСТ 8179-98 | 4.2 |

| ГОСТ 2642.4-97 | 5.1 | ГОСТ 10905-86 | 5.10 |

| ГОСТ 2642.8-97 | 5.1 | ГОСТ 12170-85 | 5.8 |

| ГОСТ 2642.9-97 | 5.1 | ГОСТ 15136-78 | 5.11 |

| ГОСТ 4069-69 | 5.2 | ГОСТ 24717-94 | 6.1 |

| ГОСТ 4070-2000 | 5.4 | ГОСТ 25706-83 | 5.13 |

| ГОСТ 4071.1-94 | 5.6 | ГОСТ 25714-83 | 5.5, 5.6 |

- Ограничение срока действия снято Постановлением Госстандарта от 27.07.92 № 777

- ИЗДАНИЕ с Изменениями № 1, 2, 3, 4, утвержденными в январе1981 г., ноябре 1982 г., июне

1987 г., июле 1992 г. (ИУС 3-81, 3-83, 10-87, 10-92

Инструкция по применению термостойкого клея ТК-1300

Клей термостойкий ТК-1300 (далее по тексту клей) предназначен для применения в промышленности, для конструкционного склеивания огнеупорных теплоизоляционных изделий, материалов и изделий огнеупорных теплоизоляционных муллитокремнеземистых стекловолокнистых, стекловолокна огнеупорного керамического, изделий шамотных и полукислых общего назначения, а также изделий огнеупорных бетонных с температурой применения 1300°С.

При применении клея необходимо строгое соблюдение данной инструкции!

При работе с клеем температура помещения должна быть выше 15°С, это же требование относится и к температуре склеиваемых поверхностей. При понижении температуры время склеивания увеличивается.

Перед применением клей необходимо тщательно размешать.

В случае загустевания клея допускается его разведение чистой водой, в количестве не более 10% от общего веса клея, и не более одного раза. Введение воды рекомендуется производить постепенно с непрерывным и тщательным перемешиванием вручную или при помощи дрели с насадкой. Перемешивание необходимо продолжать до получения эластичной консистенции.

Склеиваемые поверхности должны быть предварительно очищены от пыли и грязи.

Нанесение клея производится валиком, кистью, гладким или зубчатым шпателями в зависимости от необходимой толщины слоя клея и вида склеиваемой поверхности. Нанесение клея должно быть равномерным и сплошным, без пробелов. Рекомендуемая толщина слоя от 1,5 мм до 5 мм. Толщина клея свыше 5 мм приводит к снижению прочности клеевого шва.

Склеиваемые поверхности должны быть плотно прижаты друг к другу. Возможно использование фиксирующих средств (устройств).

Клей необходимо наносить на такую площадь, которая может быть обработана в течении следующих 10 минут. В процессе работы, для предотвращения высыхания клея, рекомендуется упаковку с клеем прикрывать крышкой.

Время высыхания клея 24 часа.

Транспортирование клея осуществляется при температуре не ниже +5°С.

Срок хранения в крытых складах, в условиях исключающих попадания атмосферных осадков, в герметично закрытой таре при температуре не ниже +5°С составляет 4 месяца от даты изготовлени.

Расход клея на 1м2 составляет 3кг.

При работе с клеем должны использоваться индивидуальные средства защиты по ГОСТ 12.4.028, ГОСТ 12.4.04, Р 2.2.2006-05